イソフタロニトリルの静電気による爆発

| 業種 | その他の化学工業 | |||||

|---|---|---|---|---|---|---|

| 事業場規模 | 5〜15人 | |||||

| 機械設備・有害物質の種類(起因物) | 爆発性の物等 | |||||

| 災害の種類(事故の型) | 爆発 | |||||

| 被害者数 |

|

|||||

| 発生要因(物) | 作業環境の欠陥 | |||||

| 発生要因(人) | 分類不能 | |||||

| 発生要因(管理) | 危険な状態を作る | |||||

No.101595

発生状況

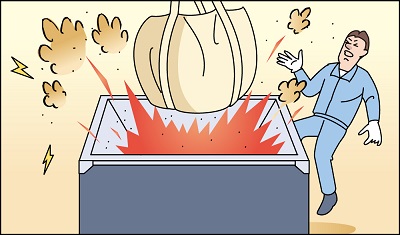

| 園芸用殺菌剤の製造プラントにて、原料受入タンクにフレコンに入ったイソフタロニトリル(IPN)を投入する作業中に爆発、火災が発生した。投入作業を行っていた被災者が、爆発に巻き込まれ、病院搬送後に死亡したもの。爆発の原因は、IPNの静電気放電による着火、非帯電防止のフレコンを使用、投入口の一部の金属が未接地、タンク内の粉じん爆発防止対策未実施が挙げられる。当日は気温、湿度共に低く、静電気が発生しやすい環境であり、空のタンクにIPNを投入する作業のため、タンク内は多量のIPN粉体が舞う状態であった。 |

原因

| 1 | 適切な保護具未着用 |

| 2 | 保護具管理不足・点検不備 |

| 3 | リスクアセスメント未実施 |

| 4 | 作業標準書・マニュアルの不備 |

| 5 | 安全衛生教育不足 |

| 6 | 作業環境管理不足 |

| 7 | 関係者間の連携・連絡体制不備 |

| 8 | 作業員への指示不備 |

| 9 | 作業主任者・管理責任者等の指示内容の検討不足 |

| 10 | 作業主任者・管理責任者等の危険有害性認識不足 |

対策

| 1 | IPNの貯蔵に帯電防止のフレコンを使用し、金属設備は全て接地をとる等、静電気放電が発生しないようにすること。 |

| 2 | 粉じん爆発を防止するため、タンク内の粉じん濃度や酸素濃度が爆発下限濃度を下回るような措置を講ずること。 |

| 3 | 事業場内全ての設備及び取り扱う化学物質についてリスクアセスメントを行い、その結果に応じてリスク低減措置を講ずると共に、作業方法を見直し、全関係労働者へ周知、教育を行うこと。 |

| 4 | 静電対策が必要な化学物質の取扱について、作業時期の見直しや必要に応じて加湿する等により静電気が発生しにくい作業環境をつくり、従事する労働者に帯電防止の作業着を着用させること。 |

| 5 | 自社の労働者は勿論、協力企業の労働者も業務上の些細な疑問やヒヤリハットでも報告しやすい環境をつくり、必ずその内容について精査し、現場へフィードバックする仕組みを構築することにより、協力企業と密に連携を図ること。 |

厚生労働省

厚生労働省