発泡スチロール原料の製造工場で、製品から揮発したブタンガスに照明用ハンドランプの漏電スパークが着火し爆発

| 業種 | 無機・有機化学工業製品製造業 | |||||

|---|---|---|---|---|---|---|

| 事業場規模 | 100〜299人 | |||||

| 機械設備・有害物質の種類(起因物) | 化学設備 | |||||

| 災害の種類(事故の型) | 爆発 | |||||

| 被害者数 |

|

|||||

| 発生要因(物) | 有害物のガス、蒸気、粉じん | |||||

| 発生要因(人) | 憶測判断 | |||||

| 発生要因(管理) | 欠陥のある機械、装置、工具、用具等を用いる | |||||

No.101268

発生状況

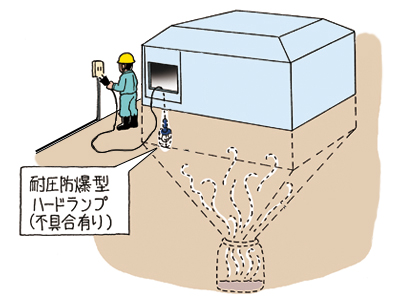

| この災害は、各種発泡スチロール原料の製造を行っている工場の発泡ポリスチレンビーズ貯槽の清掃中に発生したものである。 この工場では、重合により生産した発泡ポリスチレンビーズを脱水・乾燥・分級したのち、工場建屋の1階〜2階にわたって設置されていて、1階部分のサイロ状最下部に製品取り出し口が付いている貯槽(容積45m3)に蓄えているが、品種を切り替えるときには貯槽の内壁に付着している残留発泡ポリスチレンビーズを清掃・除去することになっている。 当日、品種の切り替えのため、貯槽から前に製造した品種のビーズを取り出し、被災者に残留物の清掃の指示がなされた。 そこで、被災者は、作業準備として貯槽2階部のマンホールの扉を開けて耐圧防爆型ハンドランプを貯槽内に下ろし、次いでハンドランプのプラグをコンセントに差し込んだところ、貯槽内で爆発が起こり被災者は爆風に曝されて火傷を負った。 なお、貯槽上部には貯槽内の空気置換のための空気吸引ノズルが2本設置されていたが、ノズル先端の埃防止用ネットが長期間の使用により目詰まりを起こしていたため空気置換が不十分であった。 |

原因

| この災害の原因としては、次のようなことが考えられる。 | |

| 1 | 貯槽内にブタンガスが滞留していたこと 貯槽内には、貯蔵されていた前の製品である発泡性ポリスチレンビーズの発泡剤であるブタンガス(爆発範囲:1.6〜8.5%)が滞留していて、そのガスに不具合のあった耐圧防爆型ハンドランプのスパークが着火して爆発したものである。 なお、貯槽には槽内の空気を換気するため空気吸引ノズルが2本設置されていたが、ノズルが目詰まりしていたため、換気量が少なかった。 |

| 2 | ハンドランプの防爆性能が失われていたこと 被災者が貯槽内に下ろしたハンドランプは、防爆性能が最も優れた耐圧防爆型であったが、断線または接触不良によりその性能が失われていたため着火源となった。 |

| 3 | 貯槽内の残留ガスの測定等を行っていなかったこと 清掃前の貯槽内には、貯蔵していた製品から出る爆発性ガスが残留するおそれがあったのに、清掃のため中に入る前に残留ガスの測定あるいは空気置換等の作業手順が明確に定められていなかった。 |

対策

| 同種災害の防止のためには、次のような対策の徹底が必要である。 | ||

| 1 | 爆発危険のおそれのある貯槽内の環境の確認と必要な措置を行うこと 貯槽内にブタンガス等(令別表第1第5号)の可燃性のガスが滞留するおそれがある場合には、まず、槽内にガスが残留しているか否かを測定して確認し、通風、換気等の措置を行う。(安衛則第261条) |

|

| 2 | 作業指揮者を選任し作業の指揮を行わせること 危険物を製造し、または取り扱う作業については、作業指揮者を選任し設備(危険物取り扱い設備)及び付属設備の点検を行わせ、異常を認めたときは直ちに、必要な措置をとらせる。(安衛則第257条) |

|

| 3 | 防爆構造電気機械器具の点検を行うこと ハンドランプ等の防爆構造電気機械器具(移動式または可搬式のものに限る)については、その日の作業を開始する前に防爆構造電気機械器具及びこれに接続する移動電線の外装、防爆構造電気機械器具と移動電線との接続部を点検し、異常を認めたときには直ちに補修を行う。(安衛則第284条) |

|

| 4 | 爆発火災に関する安全衛生教育を実施すること 化学設備等の取り扱い作業等に従事する作業者に対し、爆発火災の危険及びその対策についてあらかじめ安全衛生教育を行う。 |

|

厚生労働省

厚生労働省