残留していた硫化水素による災害

| 業種 | 化学工業 | |||||

|---|---|---|---|---|---|---|

| 事業場規模 | − | |||||

| 機械設備・有害物質の種類(起因物) | 有害物 | |||||

| 災害の種類(事故の型) | 有害物等との接触 | |||||

| 被害者数 |

|

|||||

| 発生要因(物) | ||||||

| 発生要因(人) | ||||||

| 発生要因(管理) | ||||||

No.812

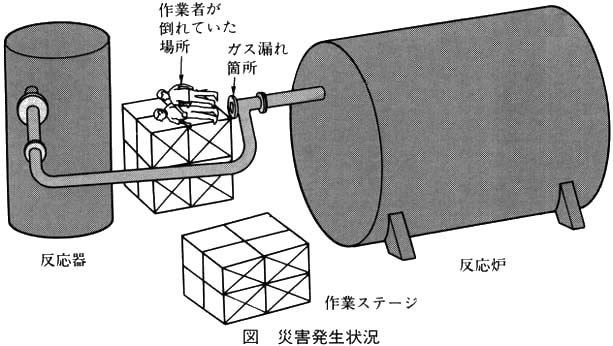

発生状況

(1) 二硫化炭素の製造工程原料のメタンガスと硫黄を反応炉で反応させ、二硫化炭素と硫化水素の混合気体を生成する(CH4+4S→CS2+2H2S)。この反応で約97%が反応する。生成した気体は配管を通して反応器に送られる。反応器では、未反応の3%を反応させる。その後、蒸留装置において、二硫化炭素と硫化水素に分離され、二硫化炭素は製品タンクに詰められた後、出荷される。

硫化水素は、硫黄と水に分離され、再び原料として用いられる。

(2) 定期修理工事の概要

定期修理工事を開始するに当たり、プラントの運転を停止し、装置内に残る二硫化炭素等をメタン、窒素の順でパージ(置換)した。

その後、2人で反応炉と反応器をつなぐ配管のフランジを外す作業を開始した。すると、配管のフランジを外すため、三本目のボルトを外したところでガスが漏洩し、強い異臭が漂った。引き続き、4本目のボルトを外したとき、フランジの取外し作業を行っていた作業者(2人)がその場で倒れた。また、作業状況を確認しにきた管理者が倒れている2人を発見し、作業用ステージに上り、2人を助けようとしたところで自分もその場で倒れた。

一方、現場近くを歩いていた職員2人が、悪臭に気づき(経験で硫化水素と気づいた)、事務所にその旨の連絡を入れた後、救出しようと作業用ステージに上がったところで気を失った。

その後、連絡を受けた産業医等が現場に駆けつけ、空気呼吸器等を用い、ステージに上がって作業者の応急処置を行い、近くの病院に運んだ。いずれの作業者も硫化水素中毒と診断された。

(3) 災害発生直後の硫化水素等のガス濃度

災害発生後に配管内のガス濃度を測定したところ、硫化水素7.8%、二硫化炭素490ppmであった。

原因

(1) ガスのパージが十分でなかったこと。(2) ガスが漏れた時点で速やかに作業を中止しなかったこと。

管理者が常時現場を指揮していなかったために速やかに中止できなかったこと。

(3) 救助者が適正な呼吸用保護具を着用しないまま被害者を救助しようとしたこと。

対策

(1) ガスが滞留しやすい構造の反応器であっても十分にパージされるようにすること。(2) 配管内に測定器を設ける等パージの確認(ガスの有無の確認)ができるようにすること。

(3) 作業の危険性等に対応して、有毒ガス等の測定器、呼吸用保護具等を備え付け、その使用方法等について教育を行っておくこと。

(4) 作業に係る危険性とその検知方法、対処方法等について教育を行うこと。また、災害発生時に備え、救護方法等について教育・訓練を行うこと。

(5) パージの実施者と修理作業者の連携を図ること。また、作業規程を定め、これに基づいて作業を行うこと。

(6) 作業に当たって、作業指揮者を定め、指揮させること。

厚生労働省

厚生労働省