開催状況

平成26年度実施の職場見学会をご欄いただけます。

第3回職場見学会

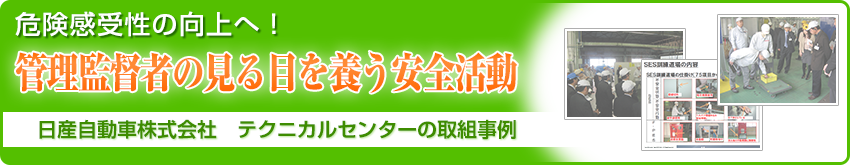

あんぜんプロジェクトの第3回職場見学会を、2015年2月19日に日産自動車株式会社 テクニカルセンターにて実施いたしました。

| 日 時 | 平成 27 年 2 月 19 日(木) 13:30 ~ 16:00 |

|---|---|

| 場 所 | 日産自動車株式会社 テクニカルセンター |

| 内 容 | ①安全活動事例の見学 ・活動板での安全活動の紹介 ・職場見学 ・労働災害ゼロ、出火事故ゼロを目指した危険感受性向上活動の紹介 (見る側の目を養う、体感道場の紹介) ②意見交換会 テーマ:「危険感受性向上活動について」 |

日産自動車 テクニカルセンターは、1981年に開設された、技術開発の中核となる拠点です。商品企画、デザイン、設計、試作、実験、生産技術、購買、品質保証などの各機能を備え、4~5年先のモノづくりを担っています。

あんぜんプロジェクトメンバー12社から22名に参加いただき、2時間半にわたって現場見学や意見交換会などを実施しました。

あんぜんプロジェクトメンバー12社から22名に参加いただき、2時間半にわたって現場見学や意見交換会などを実施しました。

安全衛生活動は、R&D人事部安全健康管理課が中心となって実施しています。

CEO認定の安全衛生基本方針や地区安全衛生基本方針は、安全衛生委員会、職場などで適宜唱和し、常に心がけられています。

CEO認定の安全衛生基本方針や地区安全衛生基本方針は、安全衛生委員会、職場などで適宜唱和し、常に心がけられています。

日産自動車安全衛生基本方針

私たちは、トップから社員一人ひとりに至るまで、全員が人間尊重の考え方を共に認識しあい、職場環境の最適化、心身にわたる健康増進を積極的かつ継続的に進め、災害や疾病のない明るく活気ある職場づくりを推進する。

地区安全衛生基本方針

従業員の安全と健康の確保は、全ての業務の基盤であることを全員が認識してマネジメントの向上を図り、各事業所の特徴を踏まえた以下の重点項目を全員参加で取り組む。

1.非定型作業における安全の確保

2.こころと体に優しい環境づくり

3.人と社会に優しい運転マナーの定着

1.非定型作業における安全の確保

2.こころと体に優しい環境づくり

3.人と社会に優しい運転マナーの定着

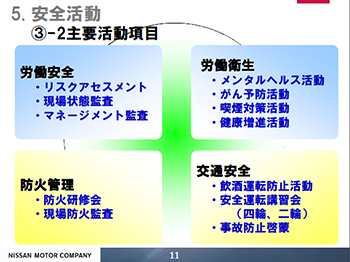

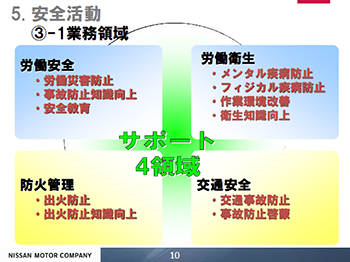

安全衛生活動の特徴は、「労働安全」、「防火管理」、「労働衛生」、「交通安全」の4つの業務領域をサポートしていることです。各領域で以下の取組みを実施しています。

■おもな活動実績

・危険感受性の向上活動(SES・F-PES道場)

(SES:Safety Evaluation System、F-PES:Fire Prevention Evaluation System)

(SES:Safety Evaluation System、F-PES:Fire Prevention Evaluation System)

管理監督者の見る目を養う訓練道場を整備し、不安全状態、不安全行動を検出できるようにしています。

ここで試験を実施し、安全スタッフを対象として認定制度を整備しました。現在では、全世界の拠点から安全担当者が訪れ、ここでの安全ノウハウを各国の拠点に持ち帰り、グローバルで安全性を高めています。

ここで試験を実施し、安全スタッフを対象として認定制度を整備しました。現在では、全世界の拠点から安全担当者が訪れ、ここでの安全ノウハウを各国の拠点に持ち帰り、グローバルで安全性を高めています。

・社内リワーク施設(森の里ワークトレーニングハウス)

メンタルヘルスで休職していた従業員の復帰支援を目的としたものです。企業主体で運営する国内唯一のリワーク施設として、3年前に設立されました。

現場ご担当者のガイドで、SES・F-PES道場、車両試作部署、エンジン開発部署を見学しました。

管理監督者の危険感受性向上活動の事例

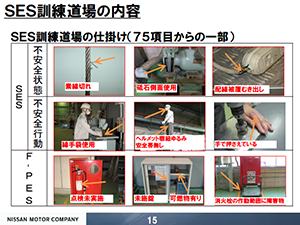

「SES・F-PES道場」は、管理監督者が危険を的確に発見する力を養うための道場です。作業現場を再現した道場には、日産自動車の安全監査評価ツールである「SES・F-PES」のチェック項目に基づいた「危険要素」が仕掛けられています。

SES・F-PES道場

「SES・F-PES道場」には、過去に発生した災害や法令に基づく危険状態が再現されています。再現にはマネキン(6体)も使われています。

ここでは、定期的に試験形式の訓練が実施されます。

試験は、1回10名で1時間程度、講師立ち会いの下で実施されます。「異常摘出シート」を使って、道場内に仕掛けられた危険箇所を抽出します。

現場作業に潜む危険(巻き込まれ、挟まれ、切創、落下、転倒、転落)などの「SESチェック項目」を道場内に仕掛け、試験形式(危険に気づき、改善方針を示し、具体的に伝えられることを確認する)により、危険感受性の向上と災害の未然防止につなげています。

SESには、「不安全行動・管理評価項目」が75項目、「不安全状態」が80項目あります。これに基づく仕掛けは全部で100件程度あり、3パターン程度のローテーションで再現されています。

「SES評価グレード」は、重大災害につながる・災害に直結する・社内規則違反など危険度が高い状態(A)から、直接的な危険要因ではないが望ましくない状態(C)まで3段階で定められています。「SES・F-PES道場」には、危険度が低く一見ではわからないような仕掛けも盛り込まれているそうです。

日産自動車の安全監査評価ツール「SES」の目的

SESは、「①安全レベル差を明らかに」し、「②安全レベルが維持されているか確認」する。「③オフィシャルな警報を出し」、「④遵守状況をフォローする管理基準を一元化したもの」です。認定制度として運用され、上記道場での実技試験に加えて、学科試験があります。合格者は監査役に認定され、腕章が与えられます。また、SESに基づき、職場、事業所、全社で監査が実施されます。

車両試作部署の事例

実験車を製作する現場です。2008年に挟まれ事故が発生して以来、6年間無事故が続いています。

活動板での安全活動

月に1回開催される部安全衛生会議では、毎回異なるテーマを設定し、「いつ」、「なにをやるか」という実行計画を明確にしています。職場の安全衛生活動板では、安全衛生委員会の情報を周知するため、以下を掲示しています。

・会議での決定事項、取組みテーマと実行計画

・部のパトロール結果と対策実施内容

・委員会の周知徹底事項、前月の活動実績

・会議での決定事項、取組みテーマと実行計画

・部のパトロール結果と対策実施内容

・委員会の周知徹底事項、前月の活動実績

また管理・監督者の意識向上のため、「メモリアル活動」として、過去に現場で発生した事故に関する資料を掲示したり、小集団活動を実施したりしています。

各職場の安全衛生担当者は、月に1回活動板前に集合して、ミーティングを実施します。

エリア立ち入り時の保護具や作業着の装着基準

部門外の担当者が立ち入る際にもルールをわかりやすくするため、マネキンで不可事例を「見える化」しています。

エンジン開発部署の事例

パワートレイン(エンジン)を開発する現場です。ここでは、エンジンを整備し、運搬し、テスト環境に設置・撤収するため、300~400kgの重いものを押す・ひくなどの作業が多く発生します。

改善事例

ヒヤリハット事例に基づき、エンジンを安全かつ作業者負荷を軽減して運搬するための装置を自社設計・開発することで、以下の改善を実現しました。

・作業性向上

・作業削減

・運搬の自動化(人力は最小限のため、女性も働けるようになった)

その他にも、ヒヤリハット事例を活かし、燃料から発生する揮発性ガスの被害を防いだり、燃料配管を安全に接続したりできるようになりました。

工場見学の後は、日産自動車テクニカルセンターでの「危険感受性向上活動」の取組みについて説明いただき、参加者との質疑応答形式で意見交換会を実施しました。

日産自動車における「危険感受性向上活動」について

おもに以下の2つの取組みにより、危険感受性の向上を目指しています。

■リスクアセスメント活動(新実験・新工法・新規設備導入時)

・危険性・有害性の度合いを数値化するなど、具体的に評価する。

・労働安全・火災について「リスクアセスメント実施帳票」で評価し、リスクが高い項目は対策してから実務を開始する。

■KYT活動の取組み

・業務の中で、安全作業KYサイクル(問いかけ(作業のしにくさ等を聴取)→フォロー)を回して、「危険(キケン)」の「予知(ヨチ)」の「訓練(トレーニング)」に取り組む。

・1ラウンド(どんな危険が潜んでいるか)に着目して取り組んでいる。

参加者との質疑応答

| Q | 月に1回、職制、作業者で社内パトロールを実施しているが、「決められたルールが守られていない」ケースが毎回挙げられる。ルール不遵守の場合、社員や監督者にどのように対策しているか。 |

|---|---|

| A | 以下のような取組みで、即効性よりも、地道な指導・活動を積み重ねている。 ・SES・F-PES道場に社内ルール・法的ルール違反の要素を含め、体感させることで、ルールを理解させている。 ・ルールの更新時には、SES・F-PES道場を使って教育を実施する。 ・現場でルールが守られているか否かを客観的に評価しやすいよう、チェックリストに基づきパトロールする。 ・開発部門は非定型業務が多いため、個別に指導を実施する。 ・朝礼時にマンツーマン指導を実施し、前日の振り返りなどフィードバックしている。 |

| Q | SES道場は全社員が体験するのか。 |

|---|---|

| A | 職長(監督者)以上は受講し、合格が必須。一般作業者は部署ごとに必要に応じて経験させている。 |

| Q | 現場に安全意識を浸透させるために特に取り組んでいることがあるか? |

|---|---|

| A | ・SES・F-PESに基づき、安全健康管理課がパトロール、検査を実施。職場は検査基準に達していることが必達である。 ・全社監査に向けて取組みを進めることで、年々現場のレベルは上がっている。 ・部長、組合役員、診療所のメンバーからなる安全衛生委員会(月1回開催)に権限を持たせている。委員会の資料や取組状況が全社に公開されており透明性が高い。 ・「公開した情報が職場に浸透しているか」を評価する(安全衛生委員会の告知情報を把握しているか)。監査担当者が現場の担当者に直接確認する。 ・労働安全衛生マネジメントシステムを独自に運営している。帳票類の監査、現場でのヒアリング監査などを内部の監査部門が実施している。 ・事業所安全システム診断は達成率90%以上で合格、合格したら翌年は自主監査となる(翌々年はまた監査部門が監査)。 |

| Q | 現場からヒヤリハットを吸い上げる仕組みは何かあるのか? |

|---|---|

| A | 朝のミーティングで作業者と会話(ヒアリング)する中から吸い上げている。監督者には、作業観察時にも現場担当者に積極的に話しかけ、作業の改善点、ヒヤリハット事項をヒアリングするよう指導するなど、コミュニケーションを大事にしている。なお、どんなに小さなヒヤリハットでも、対症療法的なものではなく、なぜ必要なのかを納得して作業に当たれるよう根本的な解決・対応をするよう指導している。 |

| Q | 「わかっているのにやってしまう」、「わかっているのにできない」ことにどのように対策しているか。 |

|---|---|

| A | 基本的な動作からしっかりとしつけている。人の出入りが激しいため、基本動作をe-ラーニング教材で指導している(例:愛甲石田駅からバス停への歩き方、バスの乗車マナー、食堂の使い方など)。 受講後のアンケートは、監査部門で蓄積している。 |

| Q | 構内における外部業者への指導は? |

|---|---|

| A | 安全管理は原則として委託先に任せているが、日産自動車のルールをマスターしていることを前提としている。 日産テクニカルセンター事業所出入りの業者・協力会社で「大山会」を結成し、定期的に情報提供をしたり、危険体感道場やSES道場を体験させたりしている。構内工事には、教育受講した協力会社のみ従事できる(合格者はシールで明示)。構内工事パトロールを月1回実施し、ルールが守られていない場合は「大山会」を通じて対策を講じていただくようにし、協力会社の不休災害は2年間ゼロ件を維持している。 |

| Q | 開発で取り扱う新しいもの(化学物質など)への対策・取組みは? |

|---|---|

| A | 原材料を管理するシステムがあり、社内で原材料を購入する際、申請時点で法令基準を満たしているかなどを安全健康管理部署でもチェックしている。 大学や研究機関から提供いただいた分析表に基づいて判断している。 |

| Q | 判定表で評価する際、明確に数値化できる要素と、属人的な要素がある。誰が評価しても同じ結果が出るようにするためには? |

|---|---|

| A | 「異常項目」で、「異常が起きたら…」などのあいまいな表現を具体的な表現にして、評価基準を定めている。現場担当者も参加して、「具体的な」評価項目を決めている(現在取組み中)。 |

参加者は、日産自動車テクニカルセンターにおける「危険を見抜く力を養うための取組み」や「取組みを定期的に見直し、しっかりと回していく仕組み・体制」など、たくさんのヒントを得られたようです。

終了時間ぎりぎりまで参加者全員でディスカッションし、本日の見学会は閉会となりました。

終了時間ぎりぎりまで参加者全員でディスカッションし、本日の見学会は閉会となりました。

第2回職場見学会

あんぜんプロジェクトの第2回職場見学会を、2014年11月12日にダイキン工業株式会社淀川製作所にて実施いたしました。

| 日 時 | 平成 26 年 11 月 12 日(水) 13:00 ~ 16:00 |

|---|---|

| 場 所 | ダイキン工業株式会社 淀川製作所 |

| 内 容 | ①安全活動事例の見学 ・活動板の紹介 ※安全衛生活動を見える化した掲示板で、製作所方針、部門方針、 職場取組の見える化、リスクアセスメント活動などを推進 ・生産ライン・設備等の安全改善事例の紹介 工場内のレイアウト改善事例(部品・物流、組立作業の安全化、効率化) はさまれ・巻き込まれの改善事例 ・地震対策・対応の紹介 棚・備品の転倒防止事例、避難場所・避難経路の明示事例、安否確認システムの事例 ・体感訓練道場(機械編、電気編) ②意見交換会 |

ダイキン工業株式会社淀川製作所は、化学部門、油機部門、空調部門、特機部門の4事業部から成り、約1,800人の従業員が勤務しています。

当日は、あんぜんプロジェクトメンバー8社から16名に参加いただき、3時間にわたって工場見学や意見交換会などを実施しました。

当日は、あんぜんプロジェクトメンバー8社から16名に参加いただき、3時間にわたって工場見学や意見交換会などを実施しました。

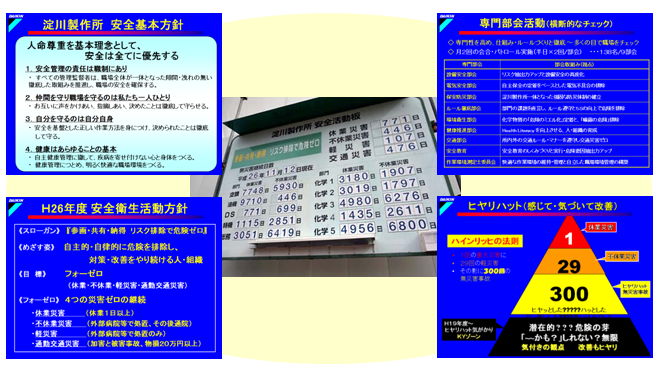

ダイキン工業株式会社淀川製作所の安全基本方針は、以下の4点です。

1. 安全管理の責任は職制にあり

2. 仲間を守り職場を守るのは私たち一人ひとり

3. 自分を守るのは自分自身

4. 健康はあらゆることの基本

上記を踏まえ、自主的・自律的に危険要因を排除し、対策・改善を続ける人・組織を目指して、安全活動に取り組んでいます。

1. 安全管理の責任は職制にあり

2. 仲間を守り職場を守るのは私たち一人ひとり

3. 自分を守るのは自分自身

4. 健康はあらゆることの基本

上記を踏まえ、自主的・自律的に危険要因を排除し、対策・改善を続ける人・組織を目指して、安全活動に取り組んでいます。

安全活動の特徴は、縦ラインと横串活動が相互に機能し合った、安全管理体制です。

各部門単位の取組み(縦ライン)に対し、所事務局・専門部会が横串活動として各部門の安全活動を横断的にチェックし、所安全衛生委員会でチェック・フォローしてPDCAを回しています。

各部門単位の取組み(縦ライン)に対し、所事務局・専門部会が横串活動として各部門の安全活動を横断的にチェックし、所安全衛生委員会でチェック・フォローしてPDCAを回しています。

平成26年度の安全衛生活動方針は、

1. 組織のマネジメント力強化・・・幹部の入り込みと対話、全員の参画・共有・納得の下、ワイガヤで課題解決

2. 安全な設備づくり・・・設計・設備メーカーへ遡ってのリスク排除と機械安全専門家の育成

3. 安全な人づくり・・・安全体感教育、「手摺を持つ」・「指差呼称」の徹底実行

であり、一人ひとりが、ヒヤリハットの下に潜む危険の芽を顕在化するための「気づき力」を高め、“感じて、気づいて発信・改善”できるようになるのが目標です。

1. 組織のマネジメント力強化・・・幹部の入り込みと対話、全員の参画・共有・納得の下、ワイガヤで課題解決

2. 安全な設備づくり・・・設計・設備メーカーへ遡ってのリスク排除と機械安全専門家の育成

3. 安全な人づくり・・・安全体感教育、「手摺を持つ」・「指差呼称」の徹底実行

であり、一人ひとりが、ヒヤリハットの下に潜む危険の芽を顕在化するための「気づき力」を高め、“感じて、気づいて発信・改善”できるようになるのが目標です。

それでも、災害はゼロにはなりません。

近年の災害は、経験の浅い新人や気が緩み易いベテラン層の割合が高いため、重点的に教育を実施しています。

近年の災害は、経験の浅い新人や気が緩み易いベテラン層の割合が高いため、重点的に教育を実施しています。

現場ご担当者のガイドで、油機部門と空調部門の2つの工場を見学しました。

油機部門の事例

油機部門では、油圧機器を製造しています。油圧ポンプや油圧ユニットなどの従来製品に加えて、油圧制御技術とインバータモーター技術を融合した、ハイブリッド機器の製造を進めています。

体験道場

経験に合わせて、「知識の門」、「信頼の門」、「向上の門」と段階的に学びます。

「知識の門」では基礎知識、「信頼の門」では板金・組立技術工程を重点的に「触る」「組み立てる」手順を学習します。

「向上の門」では、さらなる技術力向上や技術伝承を目指して、学習します。

「知識の門」では基礎知識、「信頼の門」では板金・組立技術工程を重点的に「触る」「組み立てる」手順を学習します。

「向上の門」では、さらなる技術力向上や技術伝承を目指して、学習します。

活動板

製作所のスローガン、部門のアクションプラン、重点取組み、災害速報など、共有すべき情報が掲載されています。

また、メンバーが気づきを記入した付箋に、上長が手書きのコメントでフィードバックしています。

取組みテーマとして、以下の2点が掲示されていました。

また、メンバーが気づきを記入した付箋に、上長が手書きのコメントでフィードバックしています。

取組みテーマとして、以下の2点が掲示されていました。

・工場再編(ライン改造)と改善活動のタイアップ

工場ライン改造にあたり、設計段階から生産技術のメンバーだけでなく、間接部門の安全資格者(SSA・SBA)のメンバーにも参画してもらい(現場を見て、課題を指摘してもらう)、さまざまな視点でリスクの洗い出しを実施。繰り返し実施することで、製造・生産技術のメンバーだけでは気づかないリスクや課題が見える化されることで、気づき力の醸成につながっています。

加えて、生産技術と設備メーカーの考え方に温度差があることも判明。設備の基準を設備設計仕様に落とし込み、リスクの少ないライン構築を実現したそうです。

加えて、生産技術と設備メーカーの考え方に温度差があることも判明。設備の基準を設備設計仕様に落とし込み、リスクの少ないライン構築を実現したそうです。

・相互パトロールによるワイガヤ活動

間接と直接部門との相互パトロールで、ヒヤリハットの気づき力を上げています。他部門の担当者が観察、評価することで、当該ラインメンバーが気づかないリスクを洗い出すことができます。各ラインのリスクレベルを数値化すると、評価者のスキルに応じて、ポイントに差が出ます。評価者のスキルも標準化していくことが課題となっています。一方で、設計担当が参加することで“やり難い作業、危ない個所”などを共有し、製品設計へフィードバックすることもできたそうです。

気づき(課題)管理板

現場で作業する担当者がヒヤリハットに気づきメモに記入して投稿すると、対応の方向性や対策案が決まったものから管理板に掲示されます。管理板で各案件の進捗が管理され、毎日定時に課長が集合・確認して、情報共有します。

メンバーが発信した情報を幹部社員が大切に扱い、フィードバックすることで、安全に対するメンバーの意識が向上するしくみができています。

(当日課題/対策実施待ち/対策の3段階のステイタスに分類)

メンバーが発信した情報を幹部社員が大切に扱い、フィードバックすることで、安全に対するメンバーの意識が向上するしくみができています。

(当日課題/対策実施待ち/対策の3段階のステイタスに分類)

ライン内の手順書掲示

ハイブリッド製品のラインでは、写真入りの作業手順が作業者の近くに掲示されています。特に多品種少量生産のラインでは、手順を把握するための負荷を減らすため、手順を紙からモニターに掲示することで組立順序、見易さを改善し、作業のスピード化を実現しています。

これにより、経験が浅い作業者でも、ミスなく安全に作業を進めることができます。

これにより、経験が浅い作業者でも、ミスなく安全に作業を進めることができます。

空調部門の事例

空調部門では、ビルなどの建物全体を冷房・暖房できる大型の空調機器を製造しています。主力製品に加え、顧客要望に基づいて設計するオーダーメイド製品も製造しています。

活動板

淀川製作所全体の取組み、部門の取組み、部内委員会ごとの取組みに関する情報が、集約して掲示されています。

活動板の横には、取組みの成果である表彰状や盾などが飾られています。モチベーション維持の一助になっています。

活動板の横には、取組みの成果である表彰状や盾などが飾られています。モチベーション維持の一助になっています。

作業環境の改善(リスク排除)

取組み中の実行テーマに関する情報が、活動板に集約されています。

ここでは、人・部品・台車・動力車が交錯する製品ラインを改善するため、下記3テーマのスケジュールや進捗状況が掲載されています。

・人・台車・動力車の交錯リスク排除

・クレーン作業の低減

・運転検査の自動化

このラインでは、改善取組みの結果として、天井まで続く作業場の壁を取り払ってブラインドをなくすなど、大規模なレイアウト変更を実施し、リスク削減と生産性向上の成果を上げています。

ここでは、人・部品・台車・動力車が交錯する製品ラインを改善するため、下記3テーマのスケジュールや進捗状況が掲載されています。

・人・台車・動力車の交錯リスク排除

・クレーン作業の低減

・運転検査の自動化

このラインでは、改善取組みの結果として、天井まで続く作業場の壁を取り払ってブラインドをなくすなど、大規模なレイアウト変更を実施し、リスク削減と生産性向上の成果を上げています。

「生まれのよい設備」を目指す

設備レイアウトを自分たちで作ることで、リスクの把握が容易になります。

リスクアセスメントを実施してから設備レイアウトを設計することで、リスクを排除した生産現場を作ることができます。

はじめは大量のリスクを指摘されましたが、改善を重ねることでリスクを減らしていきました。最後に残った軽微なリスクは、作業場に注意事項を掲示する、手順書に記載するなど、ソフト面で対応します。

リスクアセスメントを実施してから設備レイアウトを設計することで、リスクを排除した生産現場を作ることができます。

はじめは大量のリスクを指摘されましたが、改善を重ねることでリスクを減らしていきました。最後に残った軽微なリスクは、作業場に注意事項を掲示する、手順書に記載するなど、ソフト面で対応します。

その他構内の事例

災害対策

被害を厳しいレベルで想定し、対策を立てています(震度6強、地震発生2時間後に2mの津波が来る想定)。影響度に応じて、対策にメリハリをつけています。

例:津波で致命的な被害が想定される化学プラントのコントロール室・電源・除害装置等をかさ上げするなど

例:津波で致命的な被害が想定される化学プラントのコントロール室・電源・除害装置等をかさ上げするなど

工場見学の後は、ダイキン工業淀川製作所の特徴についての説明、および参加者との質疑応答形式で意見交換会を実施しました。

ダイキン工業淀川製作所の特徴と今までの取組み

淀川製作所は4つの事業部があり、それぞれが独立した組織として事業運営している。総務部門は支援部門として製作所の労働安全衛生、総務・労務、地域窓口を担当している。

かつては部門間の交流が薄く、部門の独自色の強い取り組みを進めていた。また公害など地域に与える影響から周辺住民と軋轢が生じるなど、製作所内外に問題を抱えていた。

かつては部門間の交流が薄く、部門の独自色の強い取り組みを進めていた。また公害など地域に与える影響から周辺住民と軋轢が生じるなど、製作所内外に問題を抱えていた。

そのような状況の中、「労働安全衛生」を軸に製作所内の全部門で一体感を持たせる取組みを徹底することを始めた。すると、責任者が縦の組織を管理すると同時に、横通しのつながりができた。これは組長会や係長会などのインフォーマル活動、専門部会でパトロールや指導をするなど、現在の取り組みにつながっている。また、製作所全体のコンセンサスを得てルールを決め、決めたことを徹底して守る・実行する風土ができあがっている。

また、盆踊り・工場見学会などのイベントで地域住民に工場内を見て頂くなど、交流を深めている。

参加者との質疑応答

| Q | 工場では安全関連の掲示物が多く見られた。弊社では、生産性に関する掲示物が多い。 |

|---|---|

| A | 元々、空調部門では安全に関する掲示物が多く、その取組みを全部門に横展開した。まずは活動板からスタートしたが、メンバーの掲示に対し部門委員長がきちんとコメントする、というコミュニケーションのサイクルを回すことで生きた活動へと成長した。 |

| Q | 弊社では化学プラントでの事故が多いが、新人にどうやって危険性などの教育をすべきか。 |

|---|---|

| A | 化学体験道場で学ばせている。例えば断熱圧縮のプロセスで新人に自らエラーを起こさせるしくみを作り、ヒヤッとさせるなど、道場の中で実体験に近い経験をさせる取り組みを行っている。 |

| Q | 当社ではバイク通勤者が多く通勤災害が多いが、教育が難しい。教育、啓発活動などどのようにしているか。 |

|---|---|

| A | 現場の日々の会話の中で、「昨日違反しなかったか」などヒヤリハット系の内容を話題に取り上げ、意識づけている。また、通勤時の交通災害をなくす取組みとして行った「無事故・無違反チャレンジコンテスト」の効果で、違反者が減っている(年間の違反率は約3%)。実務とは関連ないと思われる取組みだが、「あんぜん」に対する意識向上につながっていると考える。 |

| Q | ヒヤリハットが17万件あり、かつ対策率が100%なのはすごい。その秘訣と具体的な改善事例はあるか。 |

|---|---|

| A | 小さなことまで報告させるようにしている。現場担当者が意見を出せる環境作りが大切。自分でできることは自分で対応する(これも報告させる)、対応できないことは職制が責任を持って解決する。意見を吸い上げるためのツールとして、職場の小グループごとにレースをしている。 |

| Q | 安全体感教育の教育対象者はどのように決めているか(年次か?)。 |

|---|---|

| A | 新規入職者には全員受講させる。それ以外は、そのときの取組方針により選定する。今年は入社3年未満と20年以上。他社で事故発生事例などのトリガーがあれば、関連部門に特化して受講させることもある。 |

| Q | 現場の3S(整理・整頓・清掃)が行き届いているように見える。特に「しつけ」まで浸透させるこつはあるか。 |

|---|---|

| A | ルール徹底部会や職場長・組長が継続的に働きかけている。安全交流会などで社外の方が来ることも、従業員のモチベーション維持につながっている。片付けるべきものが片付いていないと乱れになるため、パトロールで指摘・指導している。また、本人が気づいていないこともあるため、周囲が気づいたときに声をかける、対話するなどを大切にしている。上司は「怒る」ではなく「教える」よう心がける。そのために、できるだけ現場に出るようにしている。「星取り表」など、是正を確実に実施する仕掛けも有効。 |

| Q | リスクアセスメントに取り組みたいが、方法がわからない。整備の際に苦労したことはあるか。 |

|---|---|

| A | 事務局の立場では、全員参加し、全員が評価スキルを身につけるべきと考えている。 実際の取組みは、以下の流れで実施した。 1.設備安全専門部会が仕組み・基準や教育内容を立案。他社見学なども実施した。実践してみてうまくできないことは見直し、全部門へ水平展開した。 2.各職場からリスクアセスメントリーダー(推進者)を選出して教育を受けさせ、社内の認定資格を取得させた。その後、各職場に展開した。取り組みを始めてから4年程度で定着したと実感している(当初は5カ年計画)。 3.監査では1年間のチェック結果を数値化して、合格・不合格を明確にしている。 4.現在は日本認証株式会社(外部機関)の資格取得に取組み、機械安全専門家育成に努めている。 |

参加された方々の声を紹介します。

通路に出るときのドアの掲示が具体的でよい。自社でも取り入れたい。

現場のメンバーが笑顔で気持ちよかった。ほかの工場などに見学に行くこともあるが、笑顔で迎えられることはなかった。

安全活動板にふせんで上司のコメントが貼ってあり、メンバーにとっては見てもらっている実感を持ててよい。

見学して、自由闊達で明るい職場という印象を受けた。

活動板などのしくみは自社にもあるが、徹底できていないため参考になった。参加各社の取組み内容も参考になり、有意義だった。

活動板の取り組みを自社にも取り入れたい。生産性や品質だけでなく、安全衛生をしっかり取り上げるようにしたい。

指差し呼称などの基本動作徹底を自社で取組み中だが、見直してさらに推進したいと思った。

参加者は、部門ごとの縦のラインをしっかり管理する、その取組みを部門横断でチェック・フォローする、全員で参加して活動を回すなど、ダイキン工業株式会社淀川製作所の取り組みから、さまざまなヒントを得られたようです。

次回は東京近辺で開催予定です。

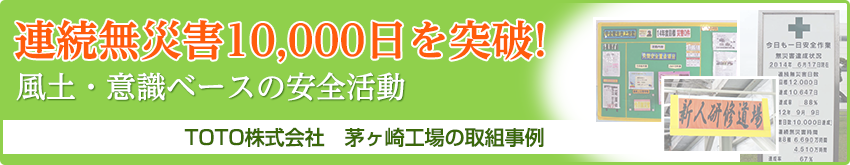

第1回職場見学会

あんぜんプロジェクトの第1回職場見学会を、2014年6月18日にTOTO株式会社茅ヶ崎工場にて実施いたしました。

| 日 時 | 平成 26 年 6 月 18 日(水) 13:30 ~ 16:00 |

|---|---|

| 場 所 | TOTO株式会社 茅ヶ崎工場 |

| 内 容 | ①安全活動事例の見学 新人者への教育掲示ボード、体験道場など ②意見交換会 テーマ:安全活動の見える化 |

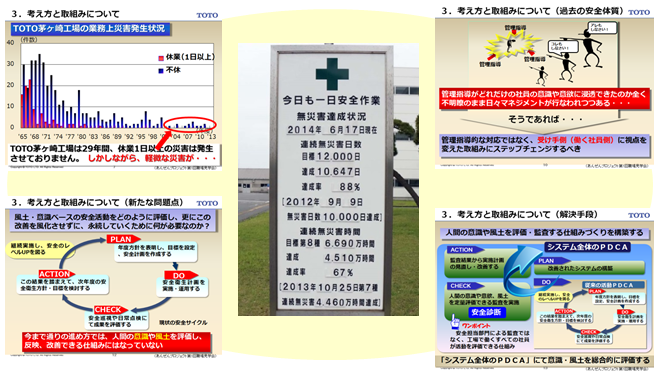

TOTO茅ヶ崎工場では、1985年4月25日以来29年間連続無災害を継続中であり、6月18日には連続無災害日数10,647日を経過して休業災害ゼロを継続しています。

あんぜんプロジェクトメンバー9社から12名に参加いただき、2時間半にわたって現場見学や意見交換会などを実施しました。

あんぜんプロジェクトメンバー9社から12名に参加いただき、2時間半にわたって現場見学や意見交換会などを実施しました。

TOTO茅ヶ崎工場では、29年間にわたり、休業1日以上の災害が発生していません。しかしながら軽微な災害がなくならないことから、より安全な職場環境を実現するために安全活動を開始しました。

以前の安全活動は、上層部からの指示・指導により管理されていましたが、2008年頃より、管理指導的な取組みから、受け手(働く社員)側に視点を変えた、「意識・風土ベースの安全活動」に移行、災害ゼロを実現できるようになっています。

TOTO茅ヶ崎工場が目指す安全文化は、「社員の自主的かつ主体的な安全文化」。ひとりひとりの自主的かつ自律的な取組みが、安全な職場環境を実現しています。

製造組立ラインと物流ラインの2つの工場を見学しました。ガイドは、実際に安全活動に取り組んでいる現場ご担当者です。

参加者は、写真を撮ったり、質問をしたりしながら、現場ご担当者の説明を熱心に聞いていました。

現場の声から生まれた数々の改善策

提案者の達成感につながり、どんどん提案数が増える好循環に!

提案者の達成感につながり、どんどん提案数が増える好循環に!

製造組立ラインの事例

活動板

活動板には、「5S活動」、「品質向上活動」、「生産工場活動」、「本日の生産活動」、「Q-up活動」(*)に加えて、「安全衛生向上活動」の取組みを掲示し、頻繁に更新しています。

また、活動内容は、労働者から寄せられた意見が多数盛り込まれており、全員参加で取り組む姿が伺えました。

*:「Q-up活動」とは、業務を行う中で継続的にサービスや仕事の質を管理し、改善を行う小集団(グループ)活動のことです

体験道場

切れ味を保つためにカッターナイフ歯の折り方を実践する「危険体感コーナー」、実際に持ち上げて重量を実感する「重量当てコーナー」、やってはいけないことを具体的に示す「安全べからず集」など、作業に関連する様々な体験コーナーです。

コンベアー事故防止

機械による事故を防ぐために、コンベアーでは、黄色い枠囲みの設置→金網と鍵の設置→扉が開いていることを伝えるブザーの設置と、作業者の声に基づいて段階的に防御策が導入されています。

物流ラインの事例

部品のピックアップ作業

高い気温の現場で働く作業者からの希望で実現された「ショップ制」。従来は台車で移動しながらピックアップしていた部品を一ヶ所に集め、スポットクーラー(冷風機)近くの涼しい空間で集中して作業できるようになっています。また台車移動がないため、部品を落として傷つけるなど欠損率も低下、品質向上にもつながっています。

歩く速度

14mを10秒(20歩)で歩くのが、もっとも作業効率のよい速度といわれています。

パフォーマンス改善の工夫として、この速度を保てるよう、メトロノームのリズムがながれます。わかりやすく、楽しく歩けます♪

これも現場の声で実現した改善策のひとつです。

パフォーマンス改善の工夫として、この速度を保てるよう、メトロノームのリズムがながれます。わかりやすく、楽しく歩けます♪

これも現場の声で実現した改善策のひとつです。

新人研修道場

新人作業員が仕事の流れやルールを体感で学ぶ場です。

現場作業に取り組める自信がつくまで、ここで自習することができます。

口頭説明のみでは理解しにくい業務の流れや製品の置き場、製品番号などを、実際に手を動かして学びます。

現場作業に取り組める自信がつくまで、ここで自習することができます。

口頭説明のみでは理解しにくい業務の流れや製品の置き場、製品番号などを、実際に手を動かして学びます。

工場の中だけではなく、施設内のいろいろなところに、「伝える」ために工夫された掲示物や展示物があります。

現場でのコミュニケーションや情報共有が、TOTO茅ヶ崎工場の安全文化を支える柱となっていました。

現場でのコミュニケーションや情報共有が、TOTO茅ヶ崎工場の安全文化を支える柱となっていました。

|  |

| 情報共有掲示板 | 重さを体感するコーナー |

見学会の後は、参加各社が、「自社の災害事例」や「自社の取組事例と課題」を発表しました。

災害事例では、各社とも大きな事故はほとんどないが、歩行中につまずく、カッター使用時によそ見をして手を切るなど、不休災害やヒヤリハットが年に数件発生していることが挙げられました。

また、災害の発生原因として、世代交代が挙げられました。経験に基づいてリスクを回避できるベテランから、経験の浅い若手に主戦力が移ることによるリスクは、今後どの業界でも発生しうると考えられます。

自律的な取組みを継続させる、安全衛生の取組みは品質・効率向上にもつながる、楽しんで取り組むなど、TOTO茅ヶ崎工場の事例からヒントを得られた参加者も多かったようです。

参加された方々の声を紹介します。

担当者だけではなく、上長の意識改革が必須。上の人間にも、ぜひ見学会に参加してほしい。

「新人道場」など同じようなしくみを持っているが、目的は品質・効率向上に特化されていた。「安全」の観点を取り入れ、両立していきたい。

受け手側に立つ安全活動のすごさを実感するとともに、労働者側から出た改善が多いと感じた。自社では上から押しつける、指示を出す改善が多いが、是非参考にしたい。

見える化の工夫に感銘を受けた。「見えた」=「分かったつもり」にならないよう、気持ちを入れ替える工夫がある。

基本をしっかりと理解することで、「安全」「品質向上」「効率化」が実現すると実感した。「基本はできて当たり前」という意識を見直したい。

社員への情報発信は「見に行けば見られる」というスタンスであったが、「いつでも見られる」ことが重要であると考えさせられた。

自社のメンバーにも、ぜひ、この取組みを見せたい。

次回は9月に関西方面で開催予定です。